毅鑫五金加工廠家-專注為全國客戶提供各類產品型號五金零部件加工服務,來圖定制快速打樣發貨!

-

電子郵箱:[email protected]

CNC 精密加工的核心技術有哪些?

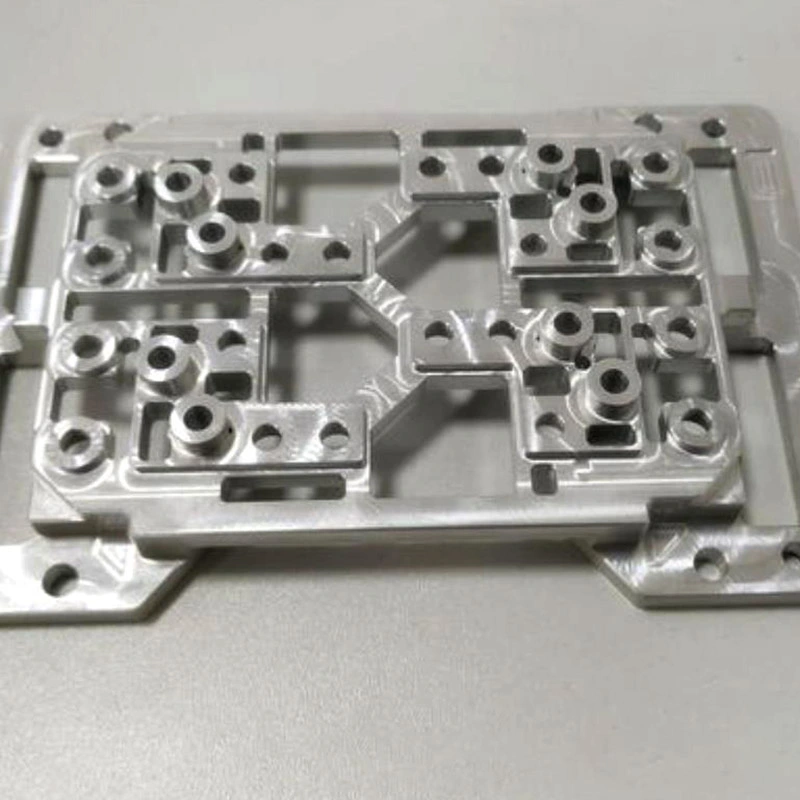

在現代制造業中,CNC(計算機數控)精密加工憑借其高精度、高效率和高穩定性的特點,成為航空航天、汽車制造、醫療器械等高端領域不可或缺的關鍵技術。CNC 精密加工并非單一技術的體現,而是由一系列核心技術協同作用形成的復雜體系,這些核心技術共同決定了加工產品的精度、質量和生產效率。?下面毅鑫五金給大家說說CNC 精密加工的核心技術,一起來了解下吧。

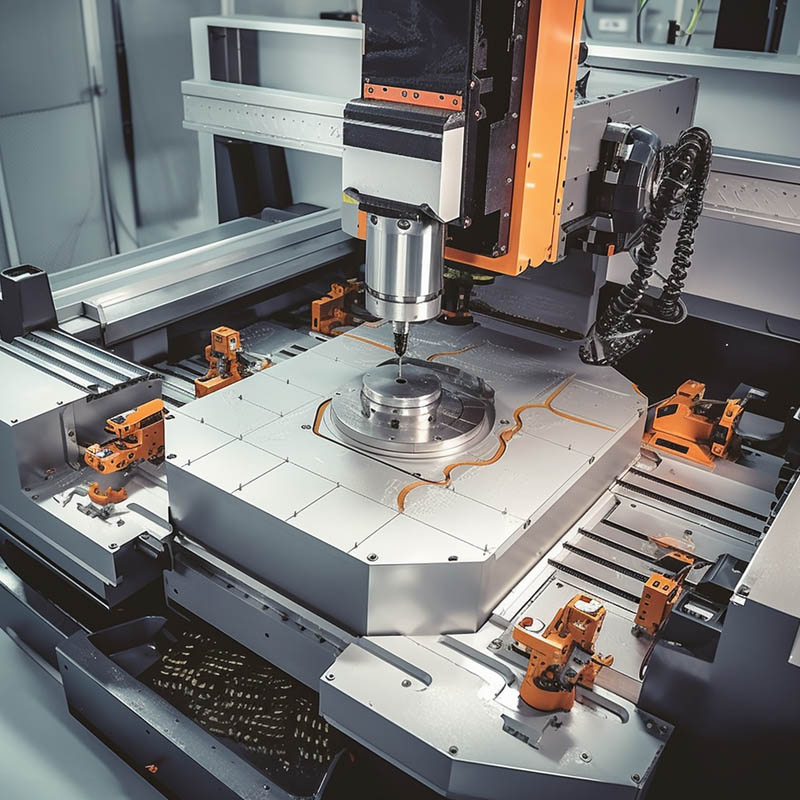

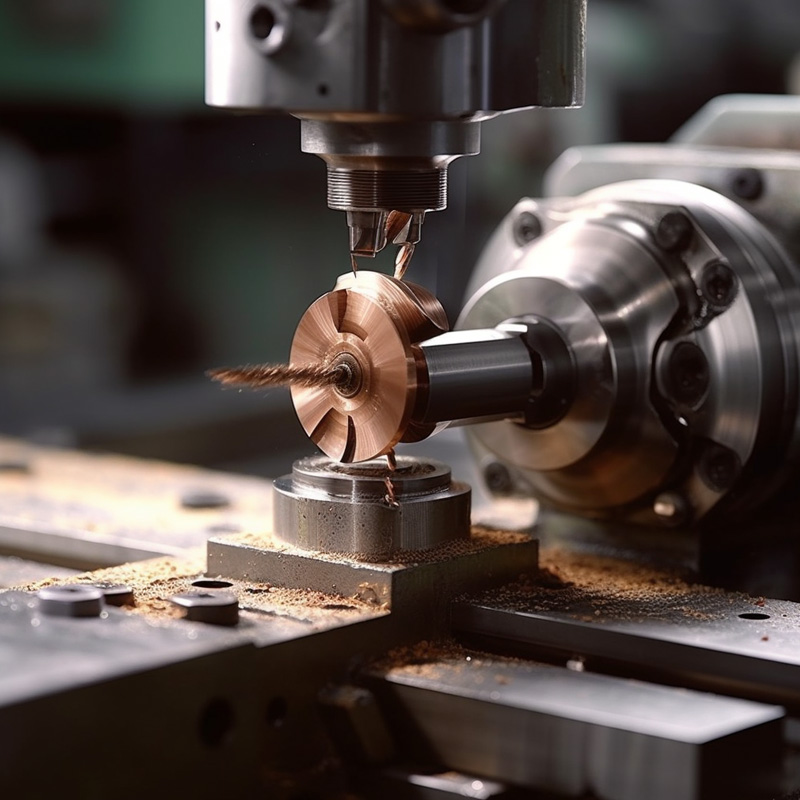

1、高精度 CNC 機床技術?

CNC 精密加工的基礎依賴于高精度 CNC 機床,它是實現精密加工的硬件核心。高精度 CNC 機床的關鍵在于其機械結構設計與制造精度,主要包括床身、導軌、主軸和進給系統等核心部件。?

床身作為機床的基礎支撐結構,需要具備極高的剛性和穩定性,以抵抗加工過程中的切削力和振動。目前,高端 CNC 機床床身多采用鑄鐵材質,并通過時效處理消除內應力,減少長期使用中的變形。部分超精密機床甚至采用花崗巖材質,利用其低熱膨脹系數和高穩定性的特點,進一步提升機床的精度保持性。?

導軌是保證機床運動精度的關鍵部件,直接影響刀具與工件相對運動的準確性。當前主流的高精度導軌技術包括滾動導軌和靜壓導軌。滾動導軌通過滾珠或滾柱與導軌面的滾動接觸實現運動,具有摩擦系數小、運動平穩的優點,定位精度可達 0.001mm 級別;靜壓導軌則通過高壓油膜將運動部件浮起,實現無接觸運動,摩擦系數極低,能有效避免導軌磨損,適用于超精密加工領域,定位精度可達到微米甚至亞微米級別。?

主軸是機床實現切削加工的核心部件,其轉速、剛度和回轉精度直接決定了加工效率和表面質量。高速電主軸技術是當前主軸發展的主流方向,它將電機與主軸一體化設計,消除了傳統皮帶傳動帶來的誤差和振動,最高轉速可達 10 萬轉 / 分鐘以上。同時,主軸采用高精度軸承,如陶瓷滾珠軸承和空氣靜壓軸承,陶瓷滾珠軸承具有輕量化、耐高溫的特點,能提升主軸的高速性能;空氣靜壓軸承則通過壓縮空氣形成的氣膜支撐主軸,實現無摩擦回轉,回轉精度可達 0.1μm 以下。?

進給系統負責驅動工作臺或刀具實現精確的直線運動,其精度直接影響加工零件的尺寸精度和形狀精度。高精度進給系統采用滾珠絲杠傳動,通過高精度的滾珠絲杠和螺母配合,將電機的旋轉運動轉化為直線運動。為進一步提升精度,進給系統還配備了高精度的位置檢測裝置,如光柵尺和編碼器。光柵尺通過光學原理實現位置測量,分辨率可達 0.01μm,能實時反饋工作臺的位置信息,實現閉環控制,有效補償傳動誤差和反向間隙,保證進給精度。?

2、CNC 控制系統技術?

CNC 控制系統是 CNC 精密加工的 “大腦”,負責接收和處理加工指令,控制機床各部件協同運動,實現精密加工。其核心技術包括硬件平臺、軟件系統、運動控制算法和人機交互界面等方面。?

硬件平臺是 CNC 控制系統的基礎,主要由處理器、存儲器、輸入輸出接口和運動控制芯片等組成。隨著技術的發展,CNC 控制系統的硬件平臺逐漸向高性能、高集成度方向發展。目前,高端 CNC 控制系統采用多核心處理器,如工業級 ARM 處理器和 X86 處理器,能同時處理多個任務,提升系統的運算速度和響應能力。運動控制芯片則采用專用的數字信號處理器(DSP)和現場可編程門陣列(FPGA),實現對電機的高精度控制,如脈沖輸出、位置比較和速度調節等功能,保證運動控制的實時性和準確性。?

軟件系統是 CNC 控制系統的核心,包括操作系統、數控內核、編譯程序和應用程序等。操作系統采用實時操作系統(RTOS),如 VxWorks 和 RTX,能保證任務的實時調度和響應,避免因任務延遲導致的加工誤差。數控內核是軟件系統的核心部分,負責解析加工代碼(如 G 代碼、M 代碼),生成刀具路徑,并將運動指令發送給運動控制模塊。為提升加工精度,數控內核還集成了多種誤差補償算法,如反向間隙補償、絲杠螺距誤差補償和熱誤差補償等。編譯程序則將 CAD/CAM 軟件生成的加工代碼轉換為數控系統可識別的指令,支持多種格式的加工文件,如 ISO 標準代碼和專用格式代碼。應用程序則提供了豐富的加工功能,如銑削、車削、磨削、雕刻等,滿足不同加工需求。?

運動控制算法是保證 CNC 控制系統高精度的關鍵,主要包括位置控制算法、速度控制算法和插補算法。位置控制算法采用比例 - 積分 - 微分(PID)控制算法,通過比較指令位置和實際位置的偏差,調整電機的輸出扭矩,實現位置的精確控制。為提升控制精度,還采用了前饋控制和自適應控制算法,前饋控制能根據指令速度提前補償系統的滯后誤差,自適應控制則能根據加工負載的變化自動調整控制參數,保證系統的穩定性和精度。速度控制算法采用 S 型加減速控制,通過平滑的速度過渡,避免電機啟動和停止時的沖擊,減少振動,提升加工表面質量。插補算法則是生成刀具路徑的關鍵,包括直線插補、圓弧插補和復雜曲線插補(如 NURBS 插補)。直線插補和圓弧插補用于生成簡單的幾何形狀,NURBS 插補則能精確擬合復雜的自由曲面,減少加工代碼量,提升加工精度和表面質量,適用于航空航天領域的復雜零件加工。?

人機交互界面是操作人員與 CNC 控制系統進行交互的窗口,直接影響操作的便捷性和效率。現代 CNC 控制系統采用彩色觸摸屏和圖形化界面,提供直觀的操作方式,操作人員可以通過觸摸屏進行參數設置、程序編輯、加工監控等操作。同時,人機交互界面還支持 3D 圖形仿真功能,能在加工前模擬刀具路徑和加工過程,直觀地顯示加工效果,避免因程序錯誤導致的加工事故。部分高端 CNC 控制系統還支持遠程監控和診斷功能,通過網絡連接實現對機床的遠程監控、程序傳輸和故障診斷,提升設備的管理效率和維護便利性。?

3、精密刀具與刀具材料技術?

在 CNC 精密加工中,刀具直接與工件接觸,負責切削加工,其性能和質量直接影響加工精度、表面質量和加工效率。精密刀具與刀具材料技術是 CNC 精密加工的重要核心技術,主要包括刀具材料的研發、刀具結構的設計和刀具涂層技術等方面。?

刀具材料的性能是決定刀具切削能力的關鍵,需要具備高硬度、高耐磨性、高強度和耐高溫性等特點。隨著加工材料的多樣化和加工要求的提高,刀具材料也在不斷發展。目前,常用的精密刀具材料主要包括高速鋼、硬質合金、陶瓷材料和超硬材料(如金剛石、立方氮化硼)。高速鋼刀具具有較好的韌性和可加工性,適用于低速、高精度的加工場合;硬質合金刀具硬度高、耐磨性好,適用于高速切削和加工難加工材料(如不銹鋼、鈦合金);陶瓷材料刀具具有更高的硬度和耐高溫性,適用于高速切削和干切削,但韌性較差,易崩刃;超硬材料刀具硬度最高、耐磨性最好,適用于加工超硬材料(如硬質合金、玻璃、陶瓷)和高精度加工場合,如金剛石刀具用于加工有色金屬和光學零件,能獲得極高的表面質量(表面粗糙度 Ra 可達 0.01μm 以下)。?

刀具結構的設計對加工精度和效率也具有重要影響,合理的刀具結構能減少切削力、降低振動,提升加工穩定性。精密刀具的結構設計主要包括刀具幾何參數的優化、刀柄結構的設計和刀具夾持方式的改進。刀具幾何參數(如前角、后角、主偏角、副偏角)的優化需要根據加工材料和加工方式進行調整,例如,加工塑性材料時采用較大的前角,減少切削力和切削熱;加工脆性材料時采用較小的前角,提高刀具的強度。刀柄結構采用高精度的錐柄設計,如 HSK 刀柄和 BT 刀柄,HSK 刀柄采用雙面定位方式,定位精度高、剛性好,適用于高速加工;BT 刀柄則是傳統的錐柄結構,應用廣泛。刀具夾持方式采用液壓夾頭、熱脹冷縮夾頭和強力夾頭,液壓夾頭通過液壓油的壓力實現對刀具的夾持,夾持精度高、夾緊力均勻;熱脹冷縮夾頭通過加熱刀柄使孔徑擴大,裝入刀具后冷卻收縮實現夾持,夾持精度可達 0.001mm 以下,適用于高精度加工;強力夾頭則通過機械結構實現對刀具的夾持,夾緊力大,適用于重切削加工。?

刀具涂層技術是提升刀具性能的重要手段,通過在刀具表面涂覆一層或多層高性能涂層,能顯著提高刀具的硬度、耐磨性和耐高溫性,延長刀具壽命,提升加工效率和表面質量。目前,常用的刀具涂層技術主要包括物理氣相沉積(PVD)、化學氣相沉積(CVD)和等離子體增強化學氣相沉積(PECVD)。PVD 涂層技術在低溫下進行,涂層與刀具基體結合力強,涂層厚度均勻,適用于高速鋼和硬質合金刀具,常用的 PVD 涂層有 TiN、TiAlN、AlCrN 等,TiN 涂層具有較好的耐磨性和潤滑性,TiAlN 涂層耐高溫性好,適用于高速切削;CVD 涂層技術在高溫下進行,涂層厚度厚、硬度高,適用于陶瓷刀具和硬質合金刀具,常用的 CVD 涂層有 TiC、TiCN、Al?O?等,TiC 涂層硬度高、耐磨性好,Al?O?涂層耐高溫性和化學穩定性好,適用于加工難加工材料;PECVD 涂層技術結合了 PVD 和 CVD 的優點,在較低溫度下實現高質量涂層的沉積,涂層性能優異,適用于對溫度敏感的刀具材料。?

4、精密測量與質量控制技術?

CNC 精密加工的高精度要求離不開精密測量與質量控制技術,它貫穿于加工的整個過程,包括加工前的工件定位、加工中的實時監測和加工后的質量檢測,通過精確的測量和及時的質量反饋,保證加工零件的精度和質量。?

加工前的精密測量主要用于工件的定位和找正,確保工件在機床工作臺上的安裝位置準確,為后續加工提供基準。常用的測量工具包括百分表、千分表、高度規和三坐標測量機等。百分表和千分表用于測量工件的平面度、垂直度和圓度等幾何精度,分辨率分別為 0.01mm 和 0.001mm;高度規用于測量工件的高度尺寸,精度可達 0.001mm;三坐標測量機則是一種高精度的測量設備,能實現對工件三維尺寸的精確測量,測量精度可達微米級別,通過測量工件的基準面和基準孔,確定工件的坐標系,并將坐標信息傳輸給 CNC 控制系統,實現工件的自動定位和找正,減少人工定位的誤差。?

加工中的實時監測技術能實時獲取加工過程中的狀態信息,如切削力、切削溫度、振動和刀具磨損等,及時發現加工異常,避免加工缺陷的產生。切削力監測采用壓電式力傳感器,安裝在主軸或工作臺上,能實時采集切削過程中的三維切削力信號,通過分析切削力的變化,判斷刀具的磨損狀態和加工負載的變化,當切削力超過設定閾值時,系統發出報警信號,避免刀具損壞和工件報廢;切削溫度監測采用紅外測溫儀,非接觸式測量刀具和工件的溫度,實時反饋切削溫度的變化,為優化切削參數提供依據,避免因溫度過高導致工件變形和刀具磨損加劇;振動監測采用加速度傳感器,安裝在機床床身、主軸或工作臺上,采集加工過程中的振動信號,通過分析振動頻率和振幅,判斷機床的振動狀態,當振動超過允許范圍時,調整加工參數(如轉速、進給速度),減少振動對加工精度的影響;刀具磨損監測則采用光學傳感器或聲發射傳感器,光學傳感器通過拍攝刀具的圖像,分析刀具的磨損量,聲發射傳感器則通過采集刀具切削過程中的聲發射信號,判斷刀具的磨損狀態,實現刀具的預防性更換,保證加工質量的穩定性。?

加工后的質量檢測是保證零件精度的最后一道關卡,主要檢測零件的尺寸精度、形狀精度、位置精度和表面質量。尺寸精度檢測采用卡尺、千分尺、內徑百分表等通用量具,或采用專用的量規,如塞規、環規,實現對零件尺寸的快速檢測;形狀精度檢測采用圓度儀、圓柱度儀、平面度儀等專用設備,測量零件的圓度、圓柱度、平面度等幾何形狀誤差,精度可達 0.1μm 以下;位置精度檢測采用三坐標測量機,能精確測量零件的位置誤差,如平行度、垂直度、同軸度等,通過建立零件的坐標系,測量零件上關鍵特征點的坐標,與設計圖紙中的理論坐標進行比較,計算位置誤差;表面質量檢測采用表面粗糙度儀和輪廓儀,表面粗糙度儀通過觸針式或非接觸式(如光學式)測量方法,測量零件表面的粗糙度參數(如 Ra、Rz),精度可達 0.001μm;輪廓儀則能測量零件表面的微觀輪廓和宏觀輪廓,分析表面的形狀誤差和波紋度,為優化加工工藝提供依據。?

此外,質量控制技術還包括統計過程控制(SPC)和計算機輔助質量控制(CAQ)。SPC 通過對加工過程中的質量數據進行統計分析,建立控制圖,判斷加工過程是否處于穩定狀態,當出現異常波動時,及時查找原因并采取措施,預防不合格品的產生;CAQ 則將質量檢測數據與計算機系統相結合,實現質量數據的自動化采集、存儲、分析和管理,生成質量報告,為企業的質量決策提供支持,同時實現與 CAD/CAM 系統和 ERP 系統的數據集成,形成完整的生產質量管控體系。?

CNC 精密加工的核心技術是一個相互關聯、相互支撐的體系,高精度 CNC 機床技術為加工提供了穩定可靠的硬件基礎,CNC 控制系統技術實現了對加工過程的精確控制,精密刀具與刀具材料技術保證了切削加工的高效性和高精度,精密測量與質量控制技術則為加工質量提供了有力保障。隨著制造業向高端化、智能化方向發展,CNC 精密加工的核心技術也將不斷創新和突破,如智能化的 CNC 控制系統、更高精度的機床結構、新型的刀具材料和涂層技術以及更高效的測量與質量控制方法,這些技術的發展將進一步提升 CNC 精密加工的精度、效率和智能化水平,推動現代制造業的持續進步,為航空航天、新能源、醫療器械等領域的發展提供更加強有力的技術支撐。

以上就是毅鑫五金給大家帶來的關于“CNC 精密加工的核心技術”相關分析,希望可以幫到您!

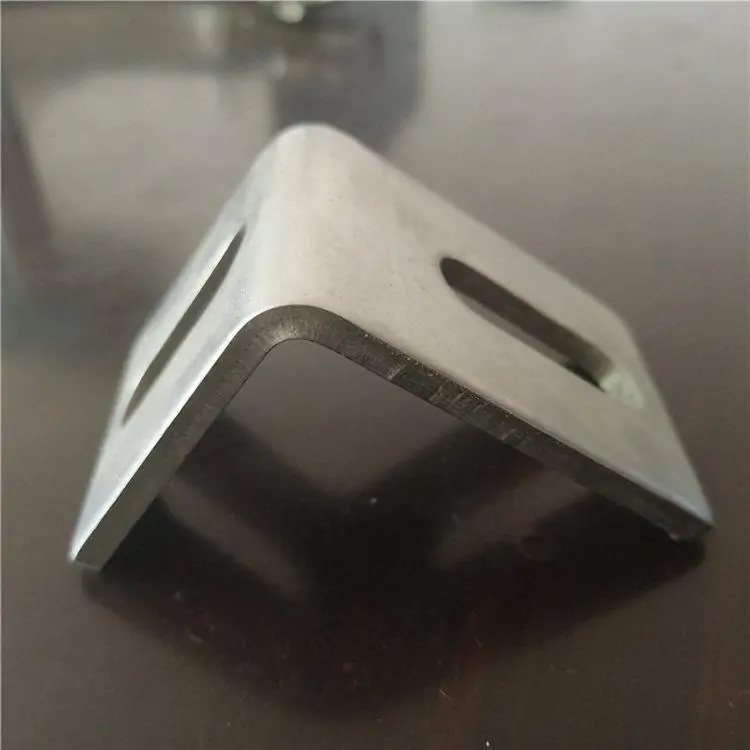

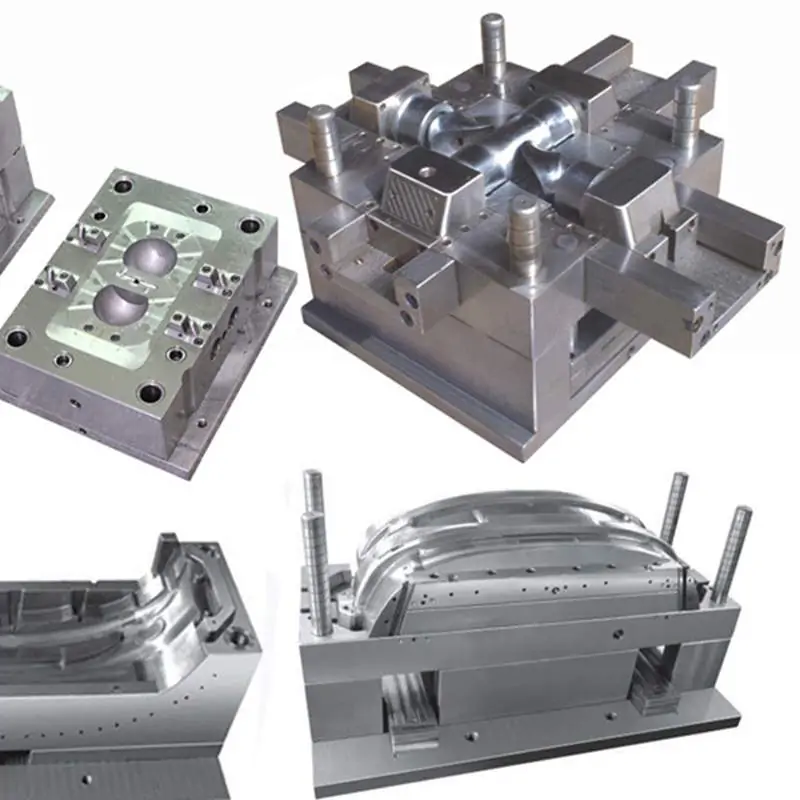

毅鑫五金是一家專業提供五金加工、CNC加工、數控車床加工的廠家,可為車床件、沖壓件、五金彈簧、五金模具、非標零件等零部件提供精密五金加工服務,歡迎您的咨詢!

本文由毅鑫五金整理發布,如需轉載請注明來源及出處,原文地址:http://www.ttmeili.com/zixun/1887.html

毅鑫五金

相關推薦

毅鑫五金-專業零部件定制加工服務商

在線留言

毅鑫五金專為各類零部件提供定制加工服務,歡迎留言咨詢,我們將盡快回復您的需求!